CASO DI STUDIO

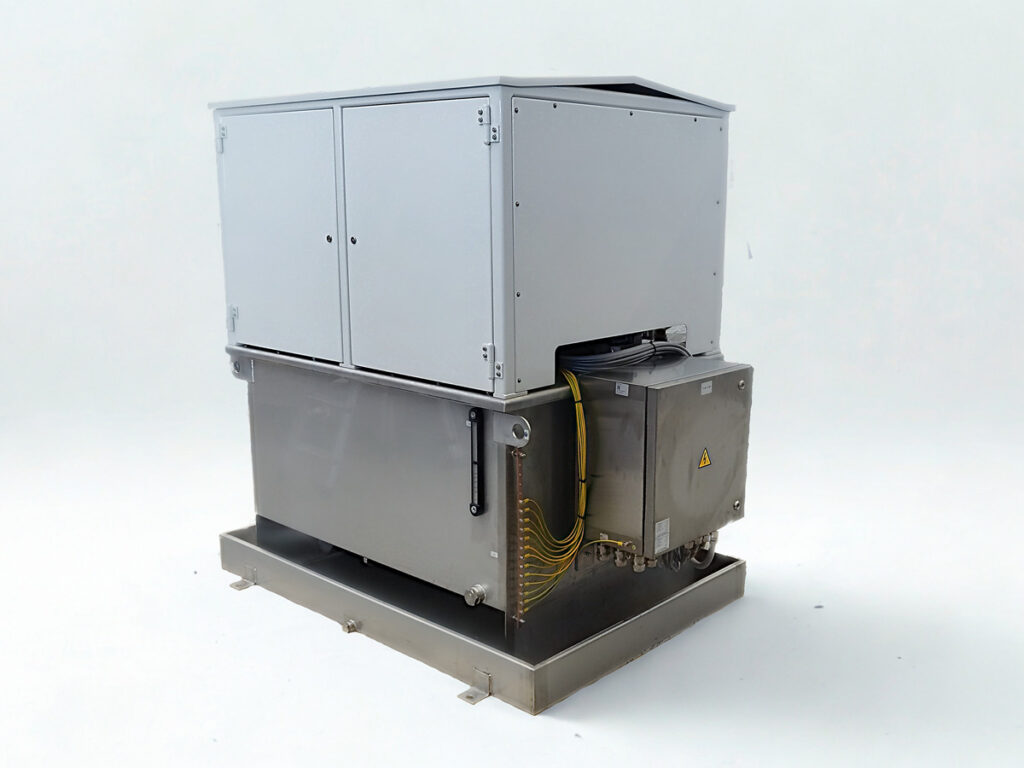

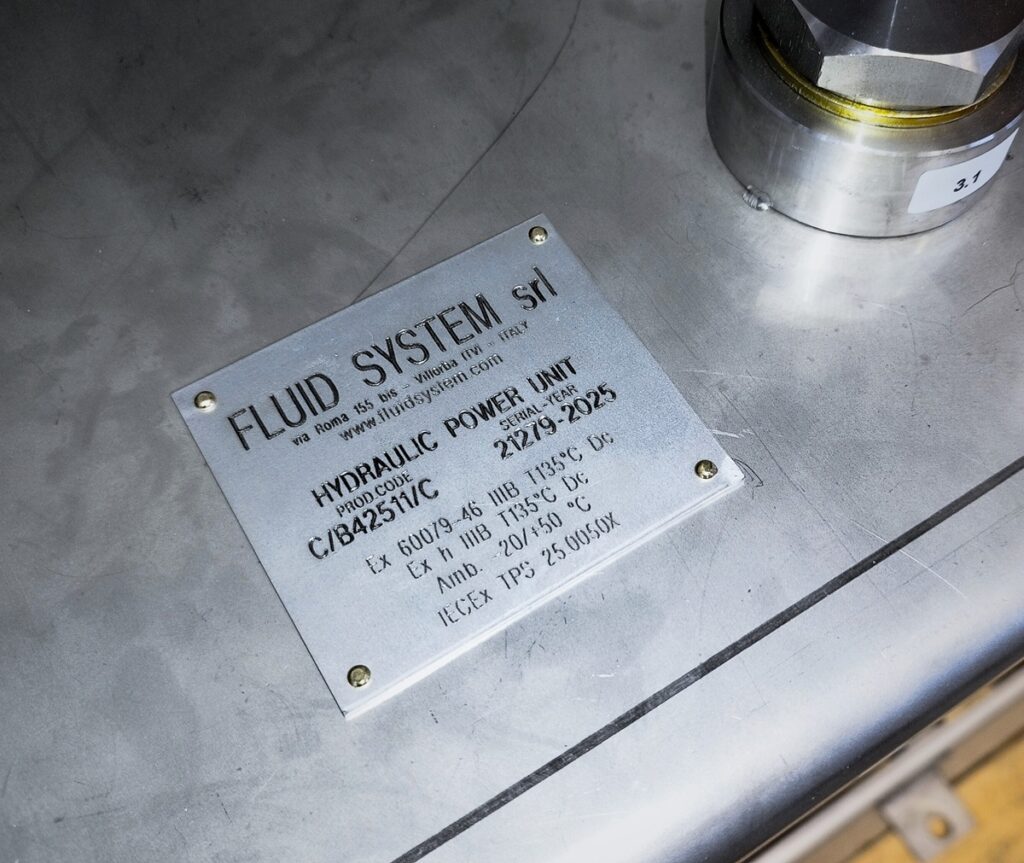

Realizzazione di 2 Centrali Oleodinamiche Certificate ATEX/IECEx per Tilting Chute su Caricatore di Navi

OBIETTIVO APPLICATIVO

Settore e Funzione

Le centrali oleodinamiche sono state sviluppate per il movimento del braccio tilting chute montato su un sistema shiploader, destinato al carico di materiali sfusi da terra a bordo nave. L’applicazione opera in ambienti classificati come potenzialmente esplosivi.

Esigenze del Cliente

Il cliente richiedeva che l’intero assieme meccanico (centrale + cilindri) fosse certificato ATEX/IECEx da ente terzo (TÜV), garantendo così la conformità normativa per l’utilizzo anche al di fuori dell’UE.

PROGETTAZIONE E COMPONENTISTICA

Componenti principali selezionati

– Serbatoio in acciaio inox AISI-316, per massima resistenza in ambienti aggressivi.

– Copertura in acciaio verniciato C5M con porte e pannelli di ispezione.

– Pompa a pistoni a portata variabile per prestazioni dinamiche.

– Elettrovalvola On/Off 24VDC.

– Elettrovalvola proporzionale.

– Cilindri oleodinamici speciali a disegno con trasduttore integrato.

Marchi selezionati

– Atos: pompe e valvole ATEX/IECEx.

– Siemens Innomotics: motori elettrici speciali.

– MP Filtri: filtri olio.

– Trafag: strumentazione di monitoraggio.

Prestazioni del sistema

– Pressione operativa: 180 bar.

– Portata: variabile.

– Circuito: aperto

Gestione termica e filtraggio

– Filtro in pressione e in scarico.

– Filtro antiumidità sul serbatoio, progettato per operare fino a +50 °C.

INNOVAZIONE E PERSONALIZZAZIONE

Soluzioni su misura

– Layout ottimizzato secondo le indicazioni del cliente.

– Progettazione e realizzazione di cilindri oleodinamici custom, con trasduttore.

– Personalizzazione della nomenclatura per una gestione chiara.

Problematiche e sfide affrontate e soluzioni

La scelta della componentistica ha richiesto attenzione particolare:

– Motori elettrici speciali Siemens/Innomotics, per compatibilità con le normative ATEX/IECEx.

– Elettrovalvole ATOS, leader nella produzione di componenti per ambienti classificati.

– Coordinamento con TÜV per ottenere la certificazione completa dell’assieme meccanico, una novità per questo tipo di impianto.

Caratteristiche distintive rispetto a una centrale standard

– Utilizzo di componentistica elettrica certificata ATEX/IECEx.

– Serbatoio in AISI-316 con copertura integrale.

– Componentistica elettrica ed elettronica certificata.

– Cablaggi armati e conformi agli standard per atmosfere esplosive.

CONTROLLO, MANUTENZIONE E SICUREZZA

Sensori e dispositivi di monitoraggio

– 2 livellostati ATEX/IECEx.

– 1 termostato ATEX/IECEx.

– 2 pressostati ATEX/IECEx.

– 1 JBox AISI-316 con cavi armati ATEX/IECEx.

Diagnostica e accessibilità

– Sebbene non siano implementati sistemi predittivi digitali, i sensori montati forniscono dati essenziali per il monitoraggio.

– Progettazione orientata all’accessibilità: sostituzione cartucce filtro e manutenzioni periodiche semplificate.

Conformità normativa

– Le centrali sono classificate come “quasi macchine” secondo la Direttiva Macchine 2006/42/CE, con rilascio di dichiarazione di incorporazione (Allegato II1B).

– Costruzione conforme alla norma UNI EN ISO 4413, che regolamenta impianti e componenti oleodinamici.

– Certificazione ATEX/IECEx (standard volontario riconosciuto a livello internazionale per l’utilizzo in Hazardous Area) sull’intero assieme meccanico, validata da TÜV.

CONCLUSIONE

Un progetto ad alta complessità normativa e tecnica, gestito integralmente da Fluid System: dalle scelte progettuali alla certificazione completa del sistema, passando per la selezione di componenti di primo livello e la personalizzazione su misura. Le due centrali rappresentano un nuovo benchmark nel campo dell’oleodinamica certificata per ambienti pericolosi.